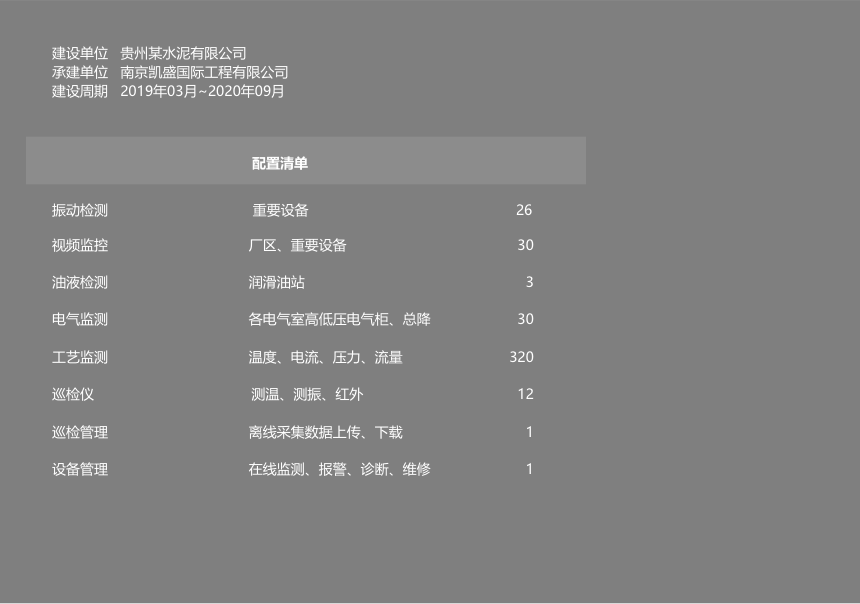

项目背景

贵州某水泥有限公司已有一条5000t/d熟料生产线,设备管理基于传统的计划性维修和预防性维修,采用人工点巡检,仅能发现部分晚期故障,被动抢修,人员工作压力大,事故偶有发生。当前水泥企业对产线上的一些关键设备,例如立磨、风机、回转窑、提升机等,缺乏有效的故障监测手段,设备故障无法提前预警,出现故障时不能准确定位,从而导致维修时间过长、备件采购不及时等问题,给生产带来很大压力。该企业迫切需要通过智能化在线监测手段对设备状态全方位监控,及早发现设备隐患处理

Project background

巡检工作量大

设备隐患发现不及时

故障停机较多

指标未达先进

国家政策号召

市场竟争压力

客户痛点

管理粗放

巡检不及时、存在大量漏检,设备运行状态不能及时了解

运维成本高

大量备品配件囤积,占用企业资金

非计划停机损失

非计划停机,造成严重经济损失

设备温度高、所处位置高,环境差,分散

维护巡检困难

项目内容

安装在线监测装置

设备管理系统搭建

故障案例验证

系统运行效果评估

实施流程

业务诊断

整体规划

制定方案

调查分析

售前咨询

项目组织

项目启动

培训启动

项目计划

视频监控安装

系统配置

系统培训

系统运行

在线监测装置安装

局部运行

整体启动

切换系统

考试认证

系统验收

运营维护

持续支持

现场支持

项目准备

项目建设

项目交付

运营支持

项目成果

由南京凯盛自主研发实施的设备管理系统自正式上线运行后,设备健康状态实时监控,异常及时提前预警,设备管理可靠性大幅提升。设备管理从预防性维修变为预知性维修。

直接经济效益

避免严重故障停机2次,减少了检修的时间,降低了维护成本

精简人员机构

在线监测及预知性维护部分替代了人工巡检,减少巡检人员和巡检频次

管理及意识提升

从传统的预防性维护转变为预知性维护,设备管理可靠性、安全性大大提升

项目总结

南京凯盛设备管理系统已在现场稳定运行半年多,通过对主机设备在线监控、辅机离线巡检的方式,异常及时预警和处理,实现设备维护的闭环。该项目利用工业互联网,物联网、边缘计算、人工智能、大数据、云计算等先进技术,进行设备智能化健康管理,设备运行多元化数据采集,设备数据管理,建立设备数字化模型,通过封装设备机理模型+算法模型,实现设备智能健康管理、设备故障预测及全生命周期的闭环管理,逐步将事后维修、过程维修提升至预测性维修,实现企业实现降本增效。

留言

在线客服

在线客服